一つのマシニングセンターには、X、Y、Z方向という三つの方向の送り軸があります。つまり、私たちがよく言っている横方向、縦方向、縦方向、縦方向の両方の方向のストロークの設定方法は同じです。一つが分かれば、他の方向のストローク設定も簡単にできます。

一つの加工センターのストローク設定は主に三つの主要な機能部品に関連しています。伝動棒、伝動ガイド、保護カバー(実はこの項目は重要ではありませんが、多くの設計誤差がこの場所に現れやすいので、設備の運行と維持の人にとっては、重点的に注意してください)。

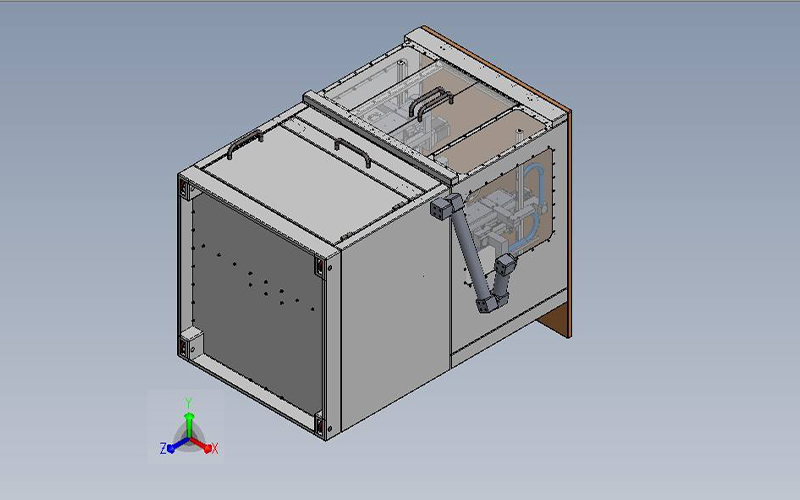

図は立式加工センターのテーブルと鞍部分の簡略化された模式図で、多くの機能部品を削除しました。ガイドレールと伝動棒部分だけを残しました。この図を使って説明します。この項目の行程はどのように設定されていますか?

1、シルクレバーの有効行程は、通常、加工センターを設計する時、その各方向の運動行程は基本的にはネジの運動ストロークで決められています。上の図から見れば、この立式加工センターの行程は以下の通りです。

X=(A B)-40 mm

栗を挙げます。普通はX=800 mm(1000 mm)を設計します。できるだけ整数を取って、これはなぜ設備を見に行きますか?その行程は整数です。一つの方向のストロークは807 mmのように少ないです。マイナスの40 mmは安全距離です。普通は20 mmぐらいの安全距離をあげます。もちろんです。大胆に10 mmを与える人もいますが、安全距離が短すぎると、モータのブレーキが効かなくなり、ネジナットとネジベアリングの衝突を起こしやすくなります。このように工作機械には幾何学的精度が良くないので、普通は20 mmあたりの安全距離をあげます。設計上の自己慰めと言えるでしょう。

ですから、設備のメンテナンスをする時に、機械の再設計のスケジュールが絡んでいるなら、まず、参考になるのはネジです。ネジを二つの限界まで回して、この方向でどれぐらいの行程が実現できるかを測ってから、一定の安全距離を残してください。もしあなたの会社がある製品の加工距離のためなら、大丈夫です。必要に応じて工作機械の超距離処理をしてもいいです。この工作機械のネジの実働距離を確認してもいいです。普通は公称より行程が長いです。実際の距離でセットすれば、もっと大きな加工行程が得られます。これは多くのメーカーにとっては、とても巧妙な方法です。部品の加工は確かにそんなに差があります。スケジュールの原理がわかれば、簡単に自分で解決できます。

このストロークの設定について説明しましたので、もうちょっと通してください。図から見れば、ネジベアリングホルダーとネジモータホルダーには、私達は全部衝突防止ゴムを取り付けました。この衝突防止ゴムの役割は、ネジナット座とベアリング座、電機座の硬性衝突を防止することです。クッションの役割を果たしています。専門メーカーはこの二つのものを作りますが、これは全部できます。小さな装置にはコツがあります。私は上の図の中にBUGを埋めました。誰が見られますか?従業員の大学院受験です。このBUGは自分の独立設計能力と思考能力を持っている従業員に違いないです。

2、ガイドレールの有効ストロークは、ネジの有効ストロークで工作機械のストロークを設定する時に、ガイドレールの有効行程に十分注意してください。通常設計の考え方によると、ガイドレールの有効行程は必ずネジの有効行程より大きく、具体的にはガイドレールのストローク(P)を表しています。

P>X 40 mm 衝突防止ゴムの幅*2

Xはネジのストロークですが、なぜ40 mmを追加しますか?テーブルのネジが安全距離を超えても、ガイドレールのスライダがレールからはみ出すことができないことを保証します。そうでないと、「ビーズが落ちてきました。」となります。ガイドレールのスライダの中は循環するスライドガラスの玉です。スライダがガイドレールから離れると、これらのスライドがばらばらになり、基本的には戻りません。つまり、このガイドレールが終了します。レールのストロークはこの距離を加えます。また、防衝突ゴムの距離に2をかけます。これはネジナットホルダーとネジベアリング座、ネジモータホルダーが衝突した時に、衝突防止ゴムが変形され、圧縮されます。この時は、ストロークXがさらに拡大されます。ガイドレールの有効行程はXが拡大された部分より絶対的に大きいことを保証します。レールのストロークPは私達も通常提案です。

P=X 40 mm 衝突防止ゴムの幅*2 40 mm

依然として辺に20 mmの安全残量を置いて、このような設計だけが本当にネジが限界まで運行する時、ガイドレールは依然として距離があるので、スライダがレールから外れないようにする設計が本当の考えです。

実は多くの人がこれらの設計をする時、周到で十分ではないと考えて、甚だしきに至ってはむやみに長さを決めて、長くないと短くなります。後の結果は、スケジュールが設計要求に足りないか、或いはガイドとネジが合わないか、必要でないコストを浪費しました。

もちろん、このスケジュールの設計をする上で、もう一つのコツはみんなに共有することです。それはガイドを選ぶ時、ガイドのサプライヤーと彼らのガイドの規格はどのサイズで切り取られているかを聞いてもいいです。特に海外のサプライヤー、例えば日本THK、ドイツ力士楽などがあります。もちろん、中国台湾省の上銀などもあります。覚えてください。台湾はわが国のものです。彼らのガイドレールは規格があります。なるべく彼らの規格に合わせて選んでください。このような購入価格は少し安くなります。例えば、1500 mmのガイドがほしいです。もし日本THKのガイド規格は1600 mmです。それは私達の要求に合うように、彼らは再加工して、100 mmの長さをカットして私達に送ってくれます。加工費をカットする時は別途かかりますが、直接1600 mmの長さを使うと、かえって安くなります。彼らの標準規格なので、この過程で二回の加工費を省きました。少し長いように見えますが、価格の面ではむしろ優れていますので、設計の過程でこれらの技術に対して熟練した応用が必要です。

3、カバーケースの有効行程は、単独でこれを取るために、多くの小さい工場の設計者がカバーケースを設計する時、彼らの実際のスケジュールに対応して設計していないので、予備量をあまりにも融通がきかないので、多くの場合、本来はネジとガイドのストロークはより一層拡大していますが、保護カバーを装着してから髪を出します。今終わったら、起動したらカバーの殻を壊したり、モーターに過積載警報が出たりしますので、工作機械のスケジュールを設定する時も、この部分の実際の運行距離を見てください。このような硬性の衝突がないように、工作機械の幾何学的精度を損ないます。

もう一つの小さな機能部品も注意しなければなりません。つまり、ドラッグストアです。多くの場合、工作機械の各供給行程は運行距離が比較的長いため、各種電源コードとスイッチラインに対して、私達は一つの防護チェーンで保護します。この防護チェーンの延長距離も工作機械のスケジュールとセットする必要があります。工作機械の行程で、もしあなたが工作機械の行程を設ける時、同じく調べなければならなくて、鎖の行程を防護して十分な距離があなたに設置させるかどうか、できるだけ硬性の引っ張りを免れて、それによってチェーンの破損を招くことができて、この地方は普通は工作機械を損なうことはできなくて、鎖をドラッグするのがプラスチックの製品なため、悪いのは通常チェーンです。

したがって、上述したように、工作機械を設置する各行程においては、単純に指標を見て独断的に結論を下すのではなく、各種の要因を総合的に考慮しなければならない。工作機械設備は工業母機であり、特に精密な加工設備である。慎重で厳格な態度でこの仕事をします。